- Czym różnią się sterowniki Motion serii AX?

AX308

AX8

Kontroler motion oparty o CODESYS

Sterowanie osiami po protokole EtherCAT w standardzie PLCOpen

Możliwość synchronizacji osi (krzywki elektroniczne)

Architektura sterownika PLC

Architektura komputera przemysłowego (Windows 10 IoT lub Linux)

–

Możliwość postawienia wewnętrznej wizualizacji na sterowniku i wyświetlanie jej poprzez HDMI

Obsługa maksymalnie 8 osi

Obsługa maksymalnie 64 osi

EtherCAT (master), OPC/UA (serwer), Modbus TCP, Ethernet/IP,

Modbus RTU/ASCII, Profinet (slave)*16 szybkich wejść, 8 szybkich wyjść

8 szybkich wejść, 8 szybkich wyjść

Możliwość rozszerzenia sterownika

o moduły prawostronne serii AS oraz zdalne wyspy EtherCATMożliwość rozszerzenia sterownika o zdalne wyspy EtherCAT

Możliwość podłączenia 2 enkoderów

5V TLL (bezpośrednio na sterownik)Możliwość podłączenia 1 enkodera

5V TLL (bezpośrednio na sterownik)Możliwość podłączenia enkodera absolutnego SSI (bezpośrednio na sterownik)

Możliwość podłączenia 6 enkoderów 24V (bezpośrednio na sterownik)

Możliwość podłączenia enkoderów 24V poprzez moduł R1-EC5614

Możliwość sterowania do 4 osi impulsowo (bezpośrednio z wyjść sterownika)

Możliwość sterowania impulsowego osiami poprzez moduł R1-EC5621

1 zeswitchowany port Ethernet’owy

2 niezależne porty Ethernet’owe

Obsługa kinematyki X, Y, Z

Obsługa zaawansowanych kinematyk

(w tym robotycznych) do 6 osi**–

Możliwość wgrywania G-codów**

Slot na kartę SD

*w AX3 oraz AX8 Linux

**w wersji AX8 CNC/RoboticsOdpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 19 marca 2025

- Jak skonfigurować Gantry w sterownikach AX-3?

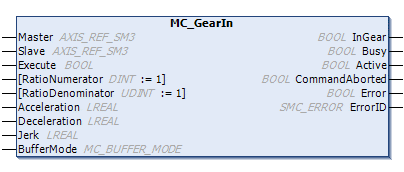

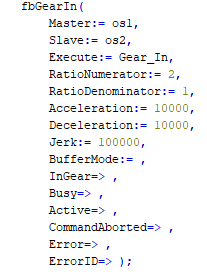

Do obsługi Gantry na sterownikach AX-3 potrzebujemy użyć bloków MC_GearIN oraz MC_GearOut.

Definiujemy tu oś master i slave, przełożenie, maksymalne przyspieszenie oraz hamowanie, oraz flagę którą załączamy funkcję sprzęgnięcia osi. Załączenie działa na zboczę narastające. Za pomocą flagi InGear możemy sprawdzać czy osie są ze sobą sprzęgnięte czy nie.

W bloku GearOut definiujemy tylko oś slave, którą chcemy odłączać oraz flagę która wyzwala zadziałanie bloku. Tutaj również działa to na zbocze narastające.

Przykład działania:

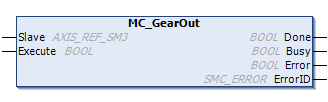

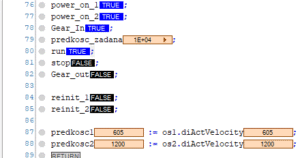

Definiujemy dwa bloki MC_Power dla obu osi oraz flagę power_on załączającą ten blok

Następnie załączamy blok MC_GearIn flagą Gear_In

W naszym przypadku przełożenie wynosi 2:1, oś slave będzie kręciła się z dwa razy większą prędkością niż oś master.

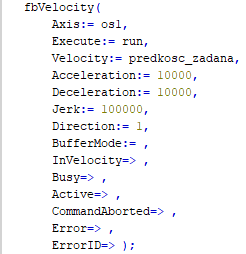

Aby wyzwolić ruch używamy bloku MC_MoveVelocity w którym ustawiamy parametry ruchu z jakimi ma jeździć oś master. Oś slave będzie podążać za nią.

W przypadku gdy chcemy wypiąć oś slave wywołujemy blok MC_GearOut.

Całość możemy obsłużyć za pomocą tylko kilku flag oraz zmiennej od prędkości zadanej.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 19 marca 2025

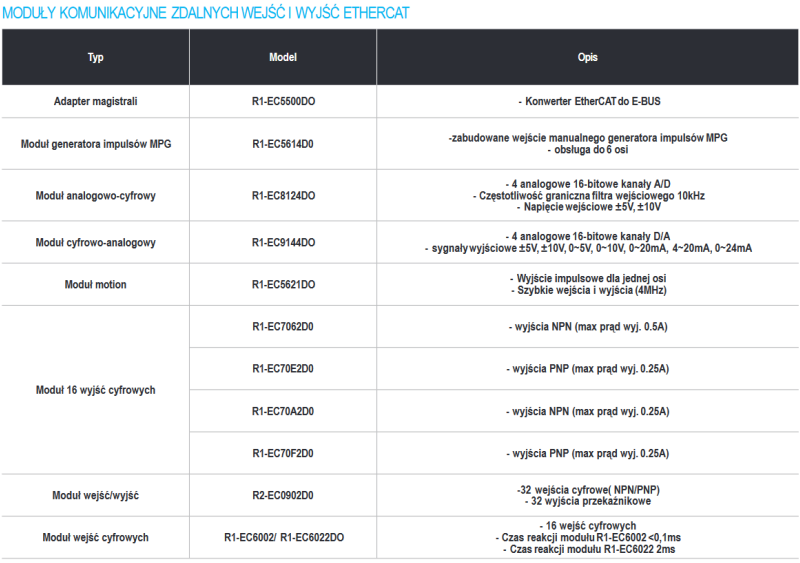

- Jak skonfigurować wyspy I/O w sterownikach AX-3?

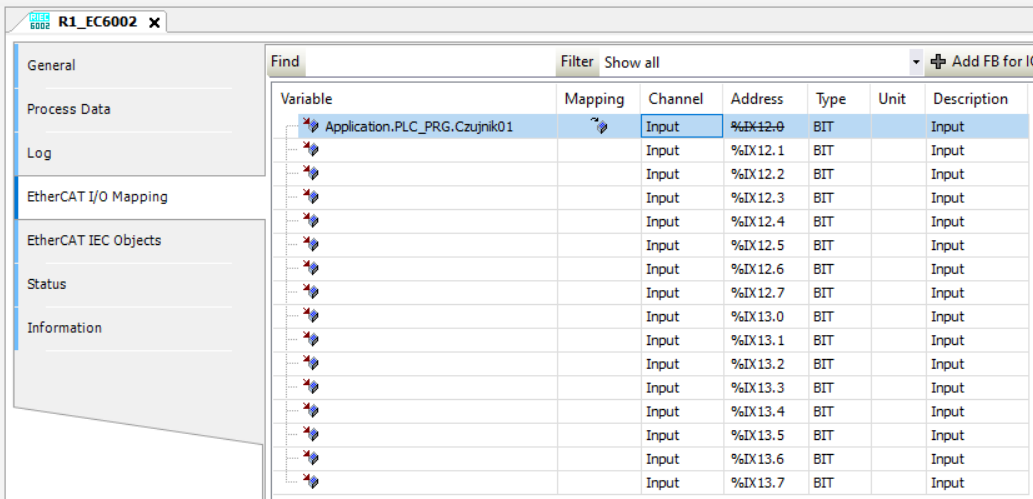

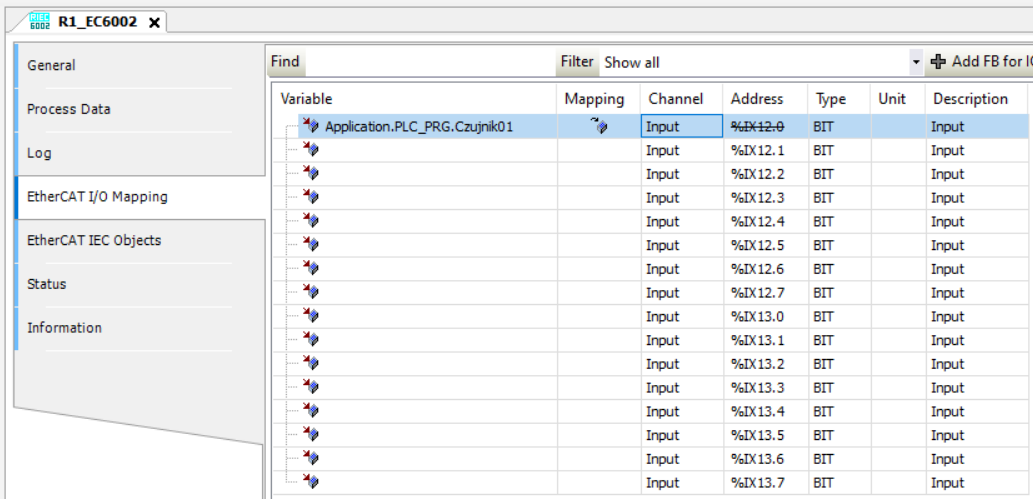

W DIADesigner-AX konfiguracja komunikacji z modułami zdalnych wejść/wyjść R1-EC/R2-EC sprowadza się do zmapowania zmiennych wymienianych po PDO. W tym celu wchodzimy do modułu w drzewie projektu (np. R1_EC6002), a następnie przechodzimy do sekcji EtherCAT I/O Mapping. Tutaj mamy możliwość zmapowania wejść modułu na utworzone wcześniej zmienne:

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 19 marca 2025

- Jak skonfigurować EtherCAT w sterownikach AX-3?

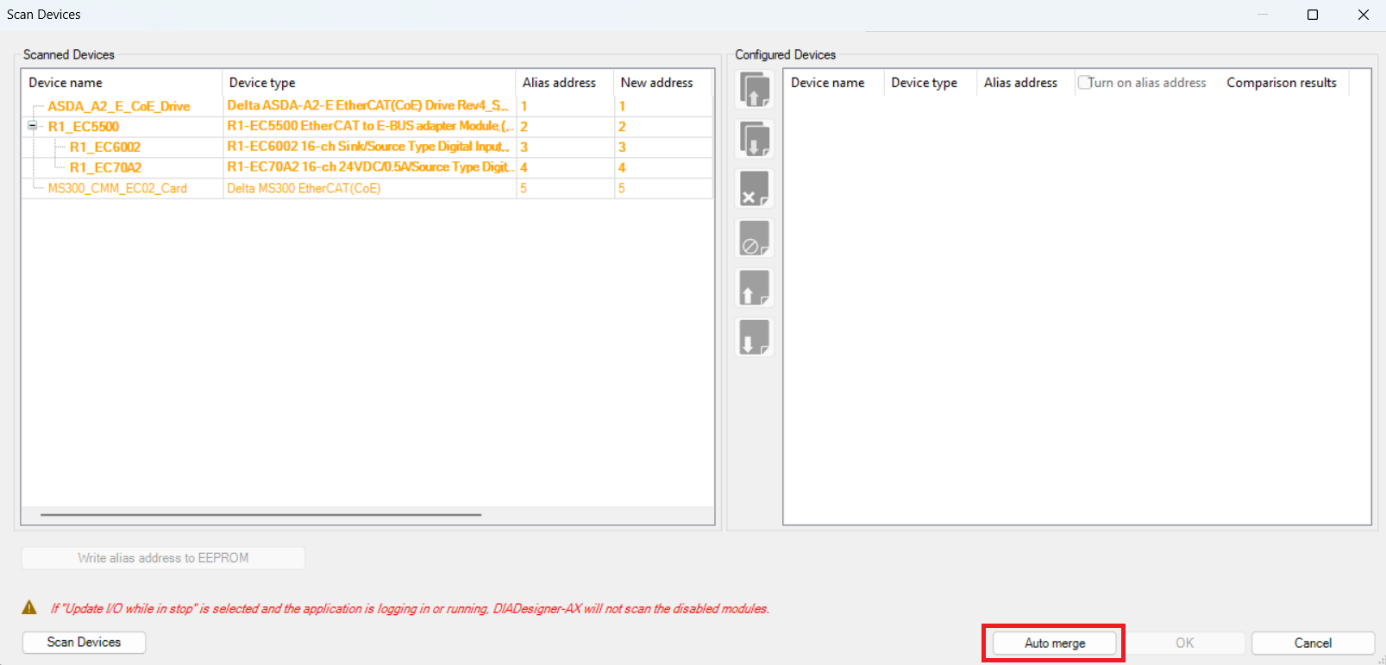

Po podłączeniu do sterownika w DIADesigner-AX mamy możliwość przeskanowania sieci EtherCAT. W tym celu klikamy prawym przyciskiem myszy na obiekt EtherCAT_Master w drzewie projektu, a następnie Scan for Devices… Pojawi się okno z wykrytymi urządzeniami:

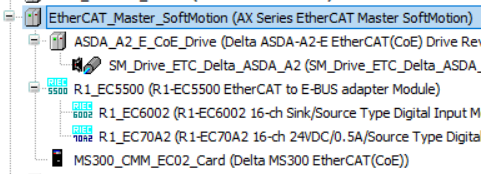

Aby dodać wszystkie wykryte urządzenia do projektu możemy kliknąć Auto merge, a następnie OK. Urządzenia pojawią się w drzewie projektu:

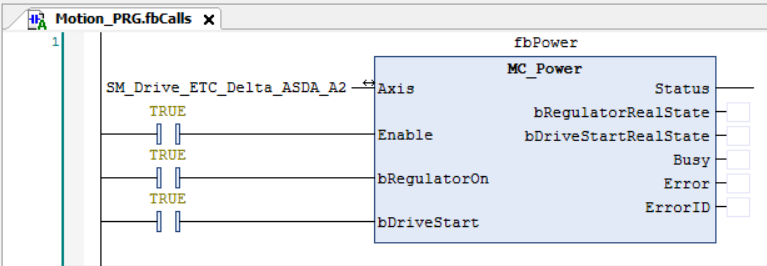

Osie serwo możemy obsługiwać poprzez bloki Motion (np. MC_Power, MC_MoveRelative, itd.):

Jeżeli chodzi o zdalne moduły wejść/wyjść R1-EC to konfiguracja komunikacji sprowadza się do zmapowania zmiennych wymienianych po PDO. W tym celu wchodzimy do modułu w drzewie projektu (np. R1_EC6002), a następnie przechodzimy do sekcji EtherCAT I/O Mapping. Tutaj mamy możliwość zmapowania wejść modułu na utworzone wcześniej zmienne:

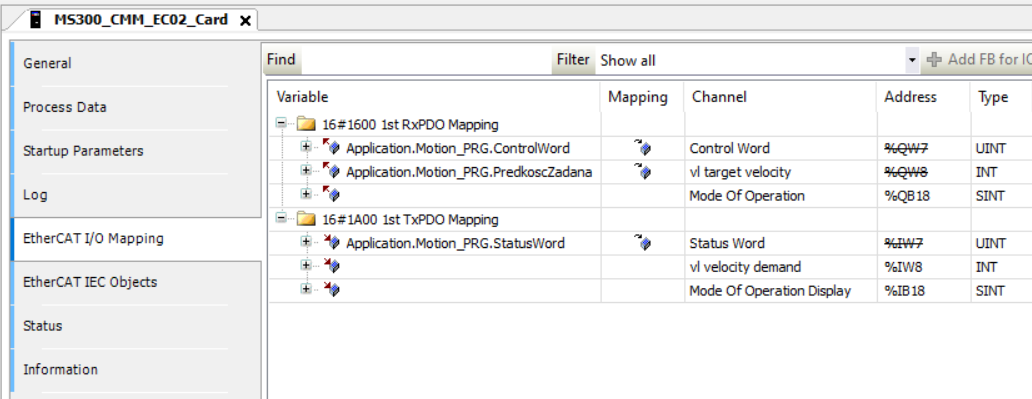

W przypadku falowników również korzystamy z mapowania zmiennych. W tym celu wybieramy w drzewie projektu falownik (np. MS300_CMM_EC02), a następnie wchodzimy do sekcji EtherCAT I/O Mapping. Mamy możliwość dokonania mapowania zmiennych:

Samym falownikiem sterujemy za pomocą słowa kontrolnego (ControlWord) zgodnie ze standardem DS402. Np. aby wystartować falownik w RUN wykonujemy sekwencję:

16#E -> 16#F -> 16#7F

Aby zatrzymać falownik wpisujemy z powrotem 16#F do słowa kontrolnego. Częstotliwość zadajemy w RPM.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 19 marca 2025

- Jak skonfigurować Modbus TCP w sterownikach AX-3?

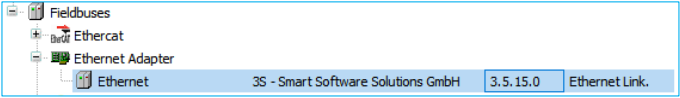

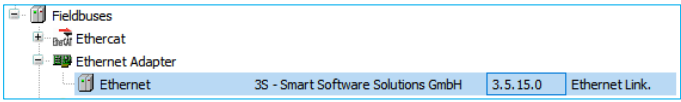

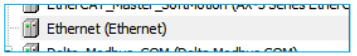

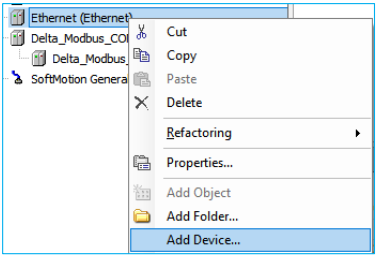

Dodajemy protokół Ethernet do drzewa projektu PLC -> Add Device -> Fieldbuses -> Ethernet Adapter -> Ethernet

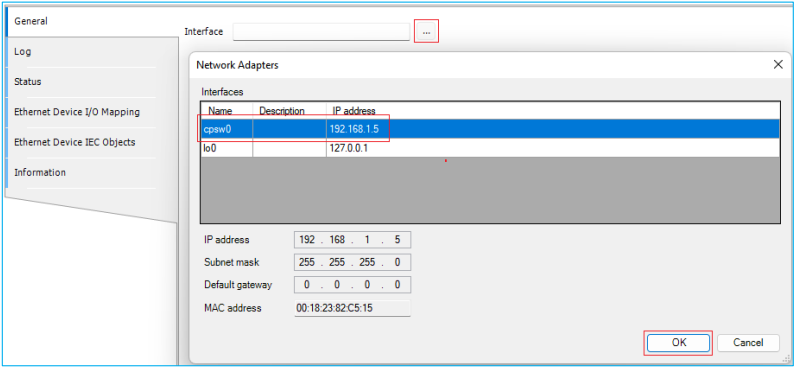

Klikając dwukrotnie Ethernet możemy przejść do ustawień tego protokołu.

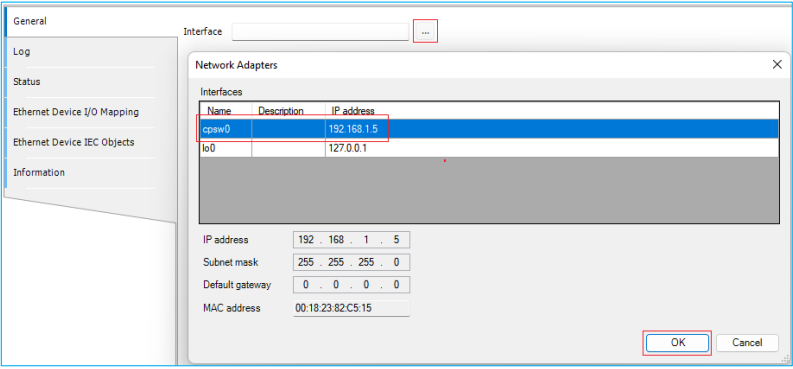

W zakładce General wybieramy kartę sieciową cpsw0.

Modbus TCP jako master

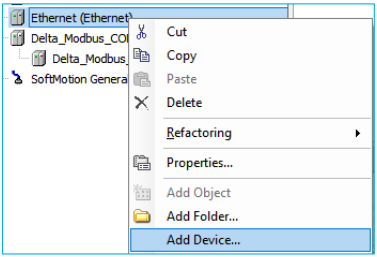

Dodajemy Mastera PPM -> Ethernet -> Add Device.

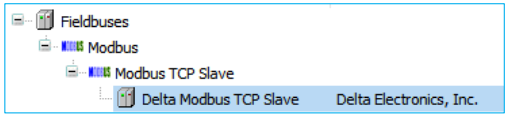

Następnie wybieramy Fieldbuses -> Modbus -> Modbus TCP Master -> Delta TCP Master.

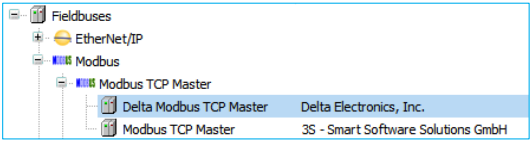

Następnie dodajemy slave, z którym chcemy się komunikować PPM -> Delta_Modbus_TCP_Master -> Add Device.

Następnie wybieramy Fieldbuses -> Modbus -> Modbus TCP Master -> Delta Modbus TCP Slave.

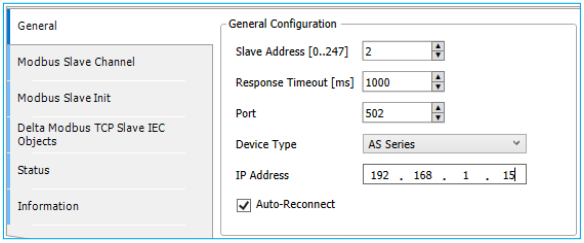

Klikając dwukrotnie na dodanego slave’a przejdziemy do jego ustawień. W zakładce General znajdują się parametry slave. Wpisujemy adres urządzenia, typ oraz adres IP.

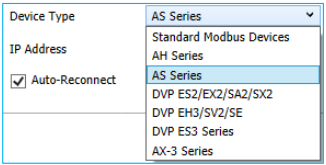

Dostępnie typy urządzeń:

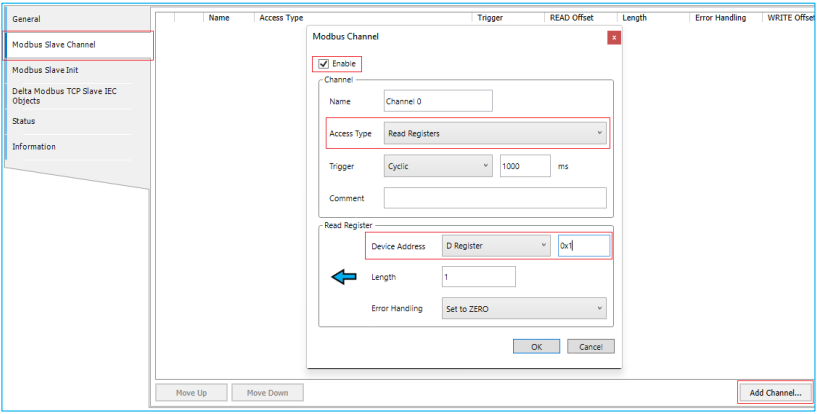

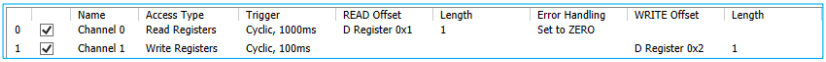

W zakładce Modbus Slave Channel dodajemy kanały wymiany danych Add Channel. Następnie zazanczamy Enable, wybieramy funkcję modbusową, w tym przypadku czytanie rejestrów, wybieramy obszar pamięci D oraz adres 0x1. Zatwierdzamy OK.

Dodano dwa kanały wymiany danych. Jeden do odczytu, drugi do zapisu.

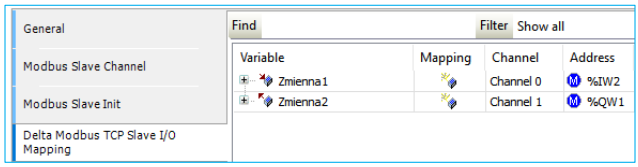

W zakładce Delta Modbus TCP Slave I/O Mapping mapujemy zmienne do każdego kanału. Dodano zmienne Zmienna1 i Zmienna2.

Modbus TCP jako slave

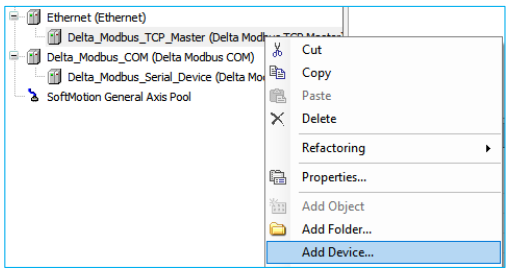

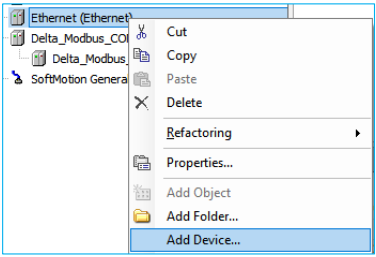

Dodajemy Slave’a PPM -> Ethernet -> Add Device.

Następnie wybieramy Fieldbuses -> Modbus -> Modbus TCP Slave Device -> Delta Modbus TCP Slave Device.

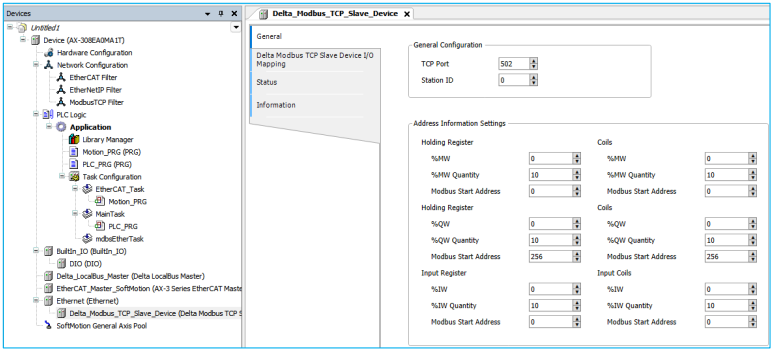

Klikając dwukrotnie na magistralę Delta_Modbus_TCP_Slave_Device możemy przejść do parametryzacji obszaru wymienianych danych. W polu TCP Port domyślnie wybrany jest port komunikacji TCP, czyli 502 oraz niżej znajduję się ID urządzenia.

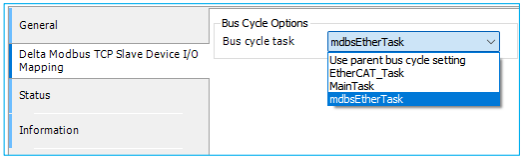

W zakładce Delta Modbus TCP Slave Device I/O Mapping możemy wybrać task dla komunikacji TCP z tym urządzeniem.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 11 lutego 2025

- Jak skonfigurować EtherNet/IP w sterownikach AX-3?

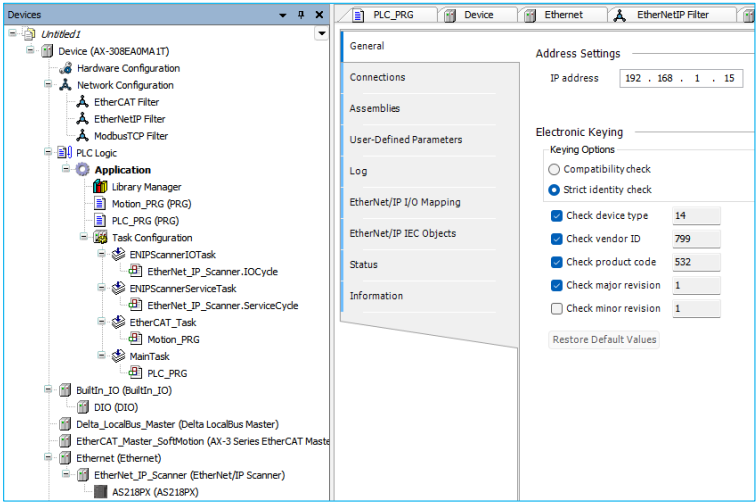

Konfiguracja na przykładzie połączenia z AS218PX

Dodajemy protokół Ethernet do drzewa projektu PLC -> Add Device -> Fieldbuses -> Ethernet Adapter -> Ethernet.

Klikając dwukrotnie Ethernet możemy przejść do ustawień tego protokołu.

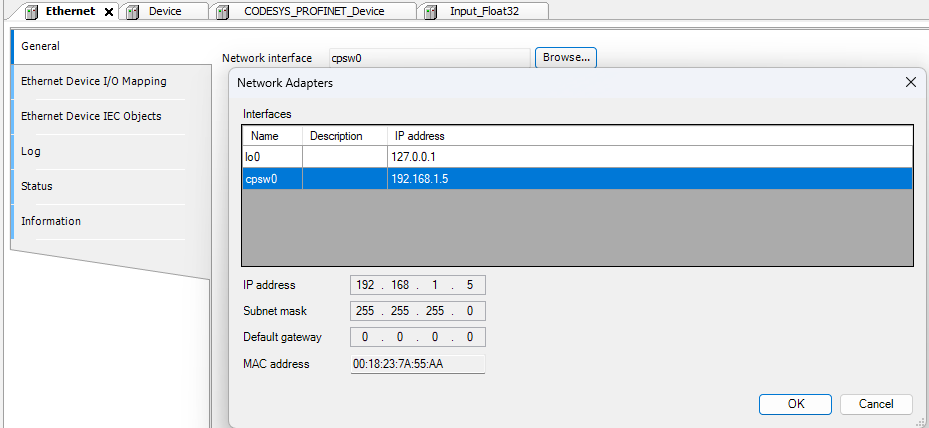

W zakładce General wybieramy kartę sieciową cpsw0.

Wybieramy PPM -> Ethernet -> Add Device.

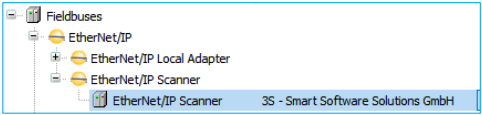

Następnie wybieramy Fieldbuses -> EtherNet/IP Scanner -> EtherNet/IP Scanner.

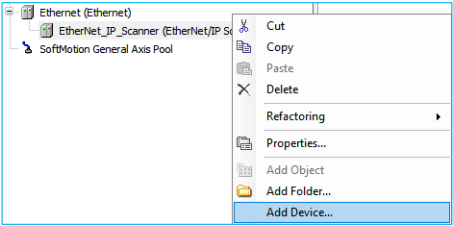

Następnie dodajemy urządzenie EtherNetIP PPM -> Ethernet -> EtherNet_IP_Scanner -> Add Device.

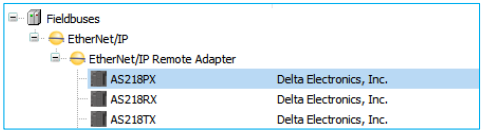

Z listy wybieramy urządzenie, z którym chcemy się komunikować.

W drzewie projektu zostało dodane urządzenie. Dwukrotnym kliknięciem na urządzenie AS218PX przechodzimy do ustawień. W zakładce General wpisujemy adres IP urządzenia.

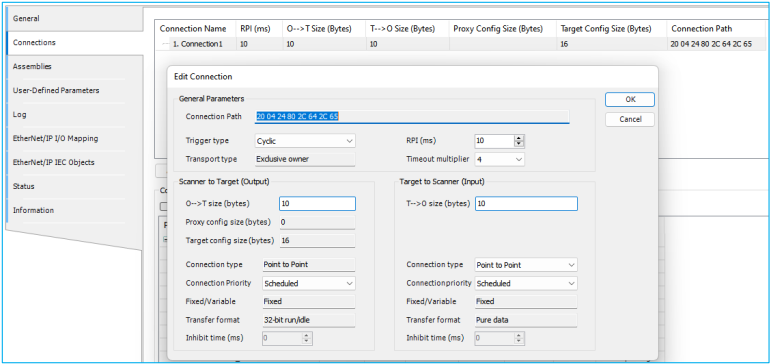

W zakładce Connection znajdują się ustawienia wymiany danych. W polach O→T oraz T→O deklarujemy ilość bajtów do odczytu oraz zapisu.

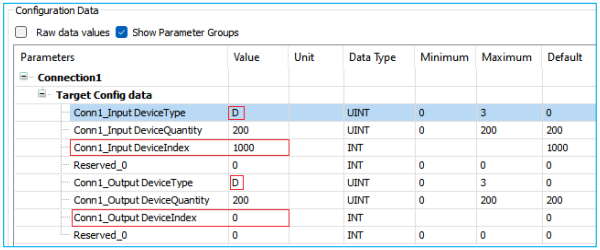

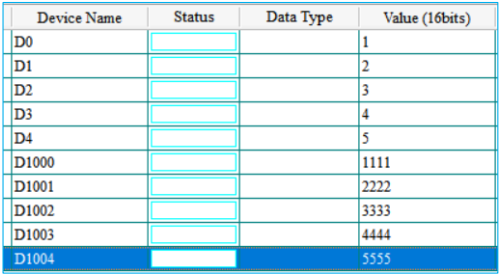

Poniżej znajduję się tabela z konfiguracją danych. Odczytujemy pamięć D od adresu 1000, zapisujemy do pamięci D od adresu 0.

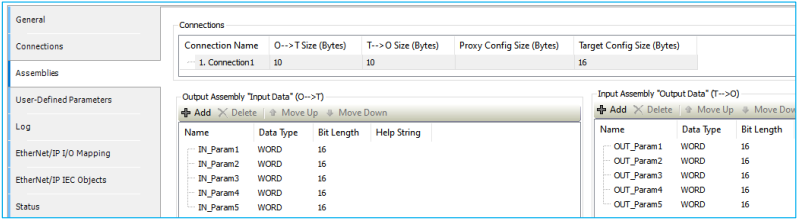

W zakładce Assemblies możemy zmieniać nazwy parametrów do wymiany, typ oraz rozmiar.

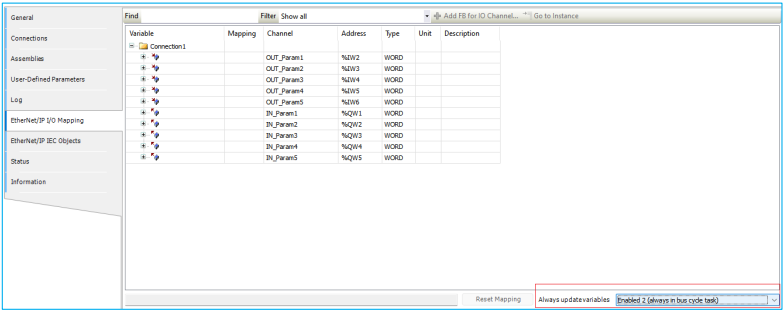

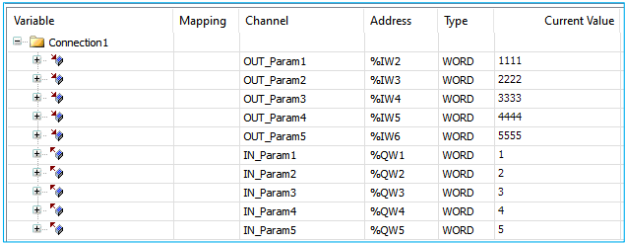

W zakładce EtherNet/IP I/O Mapping możemy przypisać zmienne do parametrów oraz należy wybrać task odświeżania parametrów Enabled 2 (always in bus cycle task) – odświeżanie w tasku komunikacji EtherNet/IP.

Wartości wymienianych rejestrów po stronie AS. Rejestry D0 – D4 zostały nadpisane przez sterownik AX.

Wartości wymienianych rejestrów po stronie sterownika AX.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 11 lutego 2025

- Jak skonfigurować Profinet w sterownikach AX-3?

Klikamy dwa razy Ethernet w drzewie projektu i w zakładce General wybieramy odpowiedni network interface:

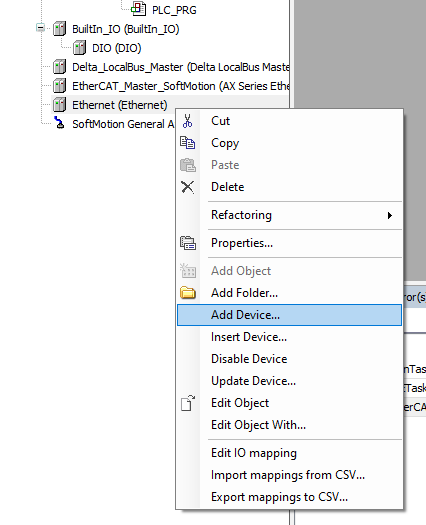

W drzewie projektu klikamy na Ethernet PPM -> Add Device…

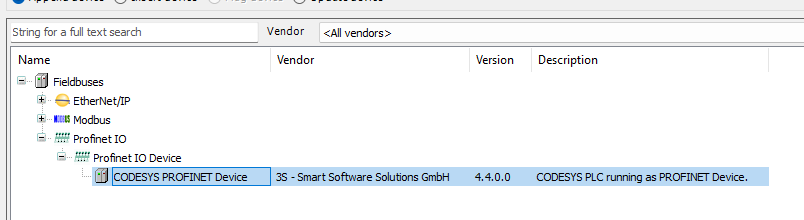

Następnie wybieramy Profinet IO -> Profinet IO Device -> CODESYS PROFINET Device

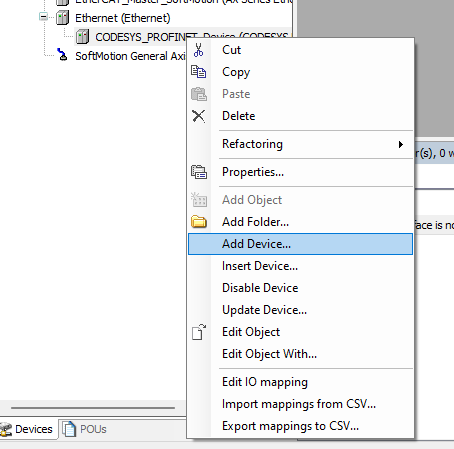

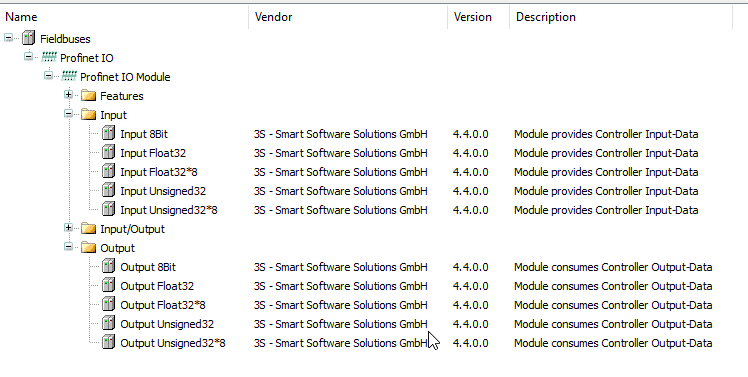

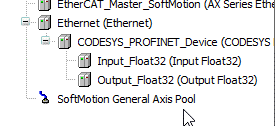

Kolejno znowu w drzewie projektu CODESYS_PROFINET_Device PPM -> Add Device

Tutaj ustalamy co chcemy aby AX-3 wymieniał z masterem Profinet według naszych preferencji. Dla przykładu wybrałem 1 Input Float oraz 1 Output Float.

Aby podpiąć jakąś zmienną do tego wymienianego rejestru klikamy dwa razy LPM na ten element np. Input_Float32 i przechodzimy do zakładki PROFINET Device Module I/O Mapping.

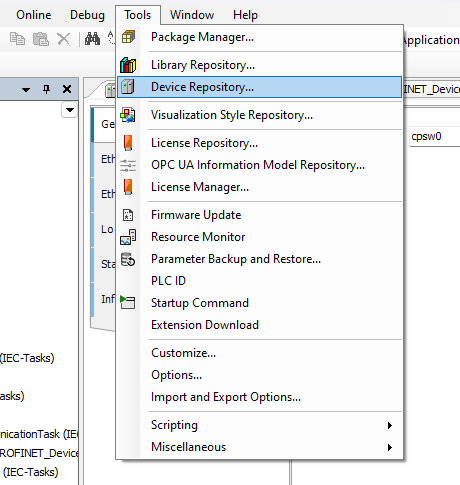

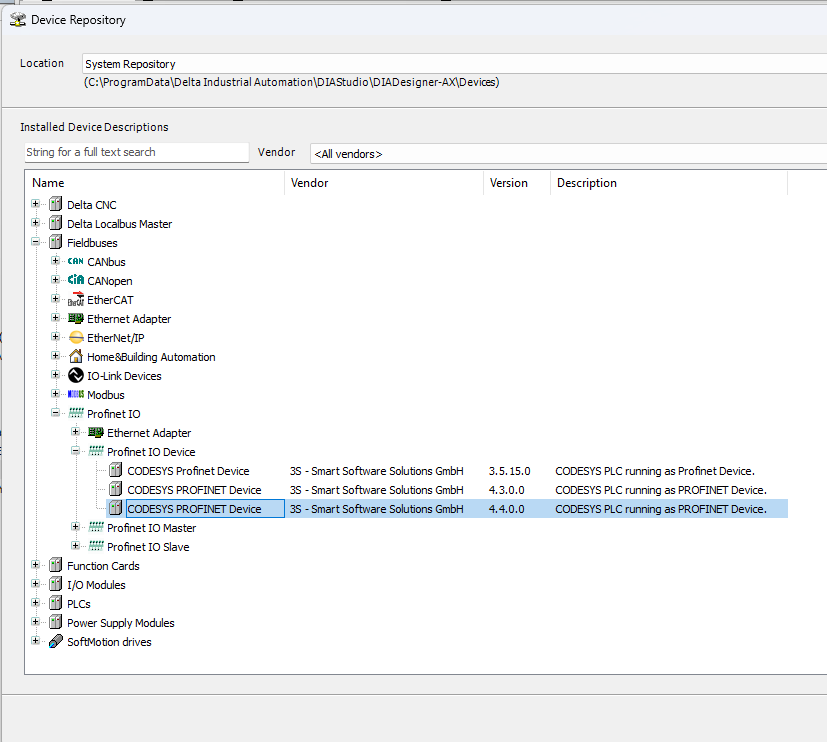

Ostatnią rzeczą którą musimy zrobić jest wygenerowanie pliku XML. W tym celu przechodzimy do zakładki Tools-> Device Repository.

Wybieramy CODESYS PROFINET Device tak jak jest to pokazane na rysunku, a następnie klikamy Export. Zostanie wygenerowany plik .zip w którym będzie plik XML potrzebny dla mastera Profinet.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 11 lutego 2025

- Jak skonfigurować PID w sterownikach serii AX-3?

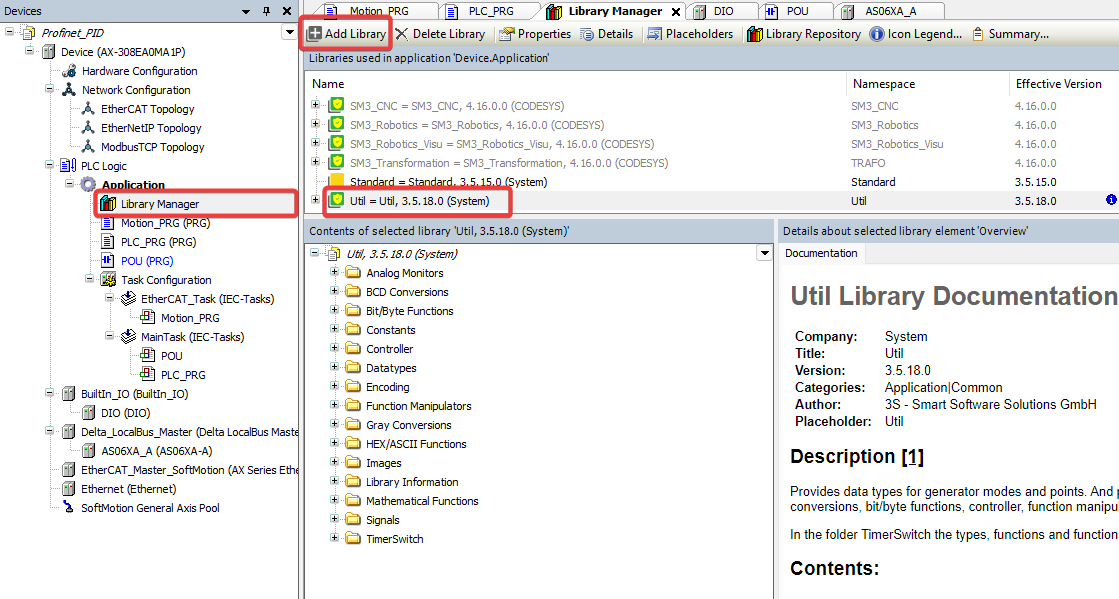

Aby dodać do programu blok PID potrzebna nam będzie biblioteka Util, dodaje się ją wchodząc w Library Manager, a następnie Add Library. Potem wpisujemy nazwę Util i klikamy dwa razy na nią, aby dodać tę bibliotekę.

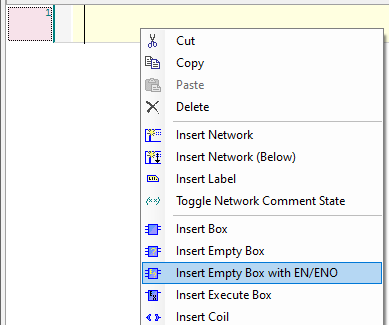

Aby dodać ten blok w projekcie, wstawiamy najpierw pusty blok z EN/ENO. PPM na pusty network i wybieramy Insert Empty Box with EN/ENO

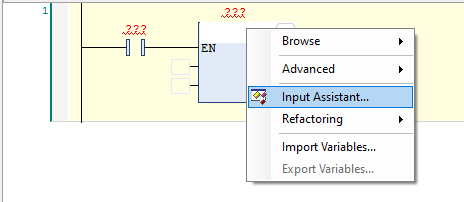

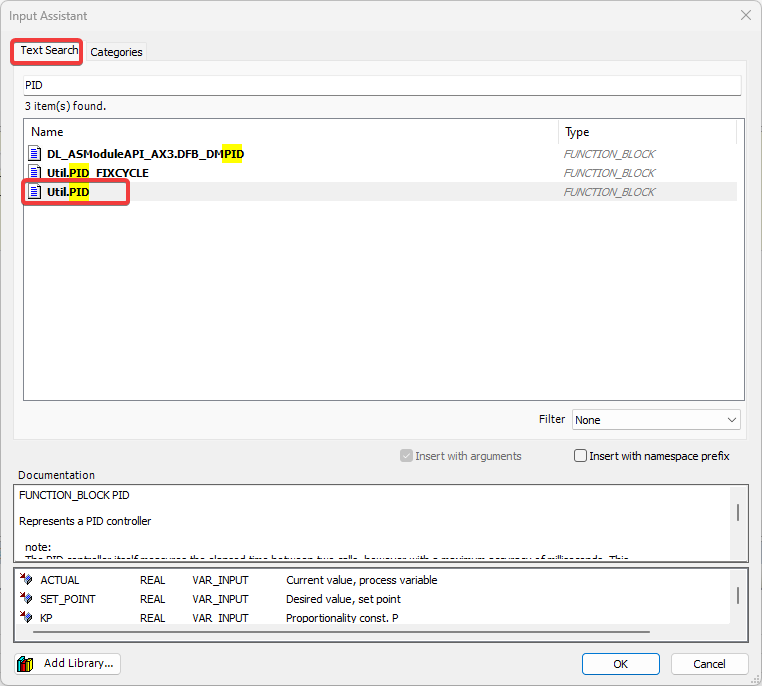

Następnie w polu wyboru bloku, przy użyciu funkcji Input Assistant, wyszukujemy PID.

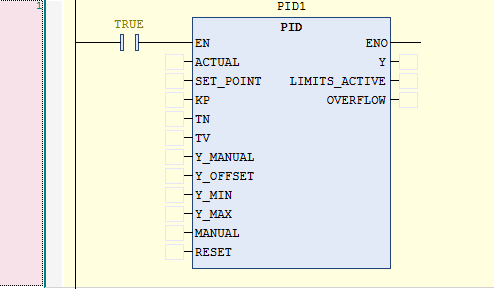

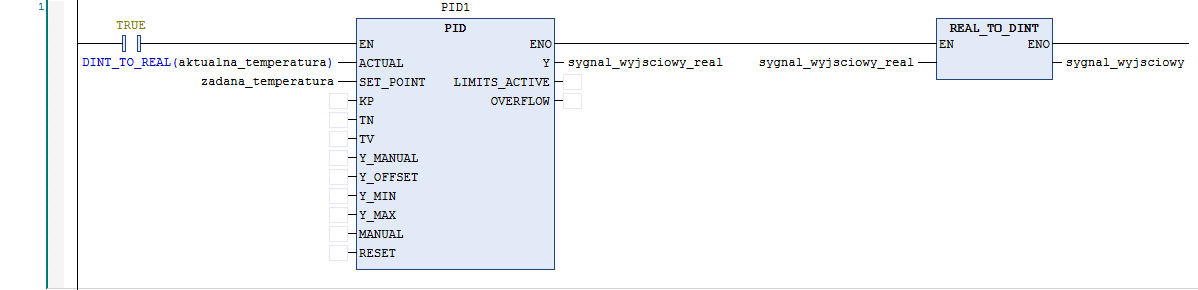

Pojawi nam się wtedy taki oto blok.

Dla przykładu skorzystajmy z sygnałów analogowych z modułu AS06XA. Zmapujmy CH1 input, jako aktualna_temperatura, a CH1 output jako sygnal_wyjsciowy.

Podpinamy więc zmienną aktualna_temperatura pod wejście Actual bloku, a zmienną sygnal_wyjsciowy pod Y. Musimy pamiętać jednak o konwersji z DINT na REAL i w drugą stronę, ponieważ blok wymaga od nas zmiennych typu REAL, a moduł analogowy ma zmienne typu DINT.

Opis reszty wejść i wyjść w bloku PID:

Scope Nazwa Typ Domyślnie Komentarz Input ACTUAL REAL Aktualna wartość, PV SET_POINT REAL Pożądana wartość, SP KP REAL Stała proporcjonalności P TN REAL Czas całkowania I [sek] TV REAL Czas pochodnej D [sek]. Jeśli ustawione na 0, to działa jako regulator PI Y_MANUAL REAL Y jest ustawione na tę wartość tak długo, jak MANUAL = TRUE Y_OFFSET REAL Offset dla sygnału sterującego Y_MIN REAL Minimalna wartość dla sygnału sterującego Y_MAX REAL Maksymalna wartość dla sygnału sterującego MANUAL BOOL TRUE: Ręcznie: kontroler nie ma wpływu na Y FALSE: Kontroler determinuję Y

RESET BOOL TRUE: Ustawia wyjście Y na Y_OFFSET i resetuję część całkując Output Y REAL Sygnał sterujący, CV LIMITS_ACTIVE BOOL FALSE TRUE: przekroczono limity Y_MIN, Y_MAX i Y jest ograniczone do limitów OVERFLOW BOOL FALSE Przepełnienie w części całkującej Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 11 lutego 2025

- Skąd pobrać i jak zainstalować DIAStudio?

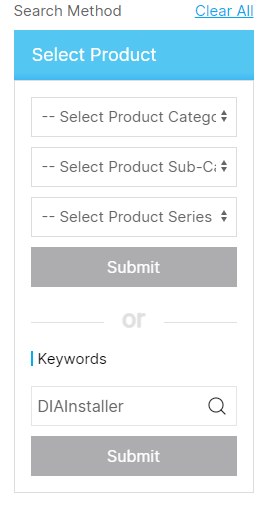

Aby pobrać DIAStudio należy wejść na stronę Delta Download Center: https://downloadcenter.deltaww.com/en-US/DownloadCenter i w zakładce Search Method w polu Keywords wpisać: DIAInstaller oraz nacisnąć Submit.

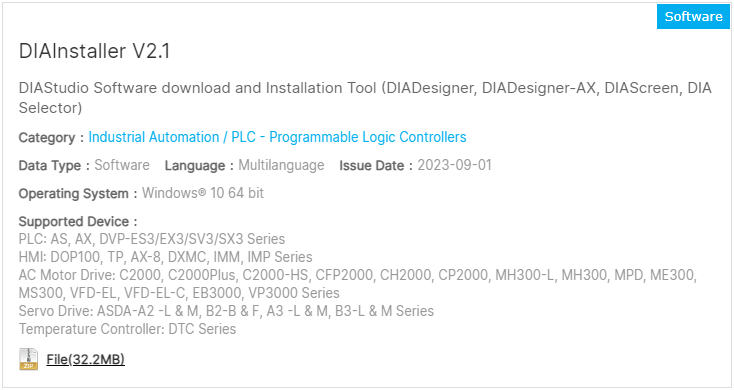

Następnie należy wybrać i pobrać plik oznaczony jako Software

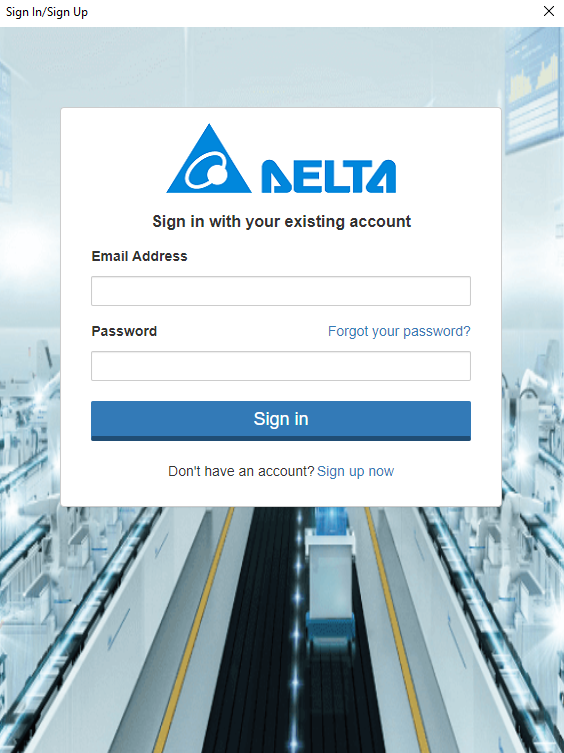

Po pobraniu pliku, należy go wypakować oraz zainstalować. Przy pierwszym uruchomieniu DIAInstallera konieczne będzie założenie darmowego konta Delta.

Po założeniu konta Delta oraz zalogowaniu się do systemu mamy dostęp do wszystkich programów wchodzących w skład DIAStudio:

-

- COMMGR – narzędzie służące do zarządzania interfejsem komunikacyjnym oprogramowania Delta oraz do wyszukiwania i komunikacji z urządzeniami automatyki przemysłowej

DIADesigner – oprogramowanie służące do programowania, konfiguracji oraz parametryzacji urządzeń Delta, w szczególności sterowników PLC serii AS 100/200/300 oraz DVP-ES3/EX3/CV3/SX3.

DIADesigner-AX – oprogramowanie służące do programowania sterowników Motion serii AX-3 oraz AX-8

DIAScreen – narzędzie służące do programowania paneli operatorskich HMI serii DOP oraz paneli tekstowych TP

DIASelector – pomaga wybrać produkty Delta w oparciu o powiązane wymagania techniczne

- COMMGR – narzędzie służące do zarządzania interfejsem komunikacyjnym oprogramowania Delta oraz do wyszukiwania i komunikacji z urządzeniami automatyki przemysłowej

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

Ostatnia aktualizacja: 14 stycznia 2025

-

- W jaki sposób wyłączyć odczyt kanału w module DVP04PT-S?

Aby wyłączyć odczyt wybranego kanału DVP04PT-S, należy w rejestrze kontrolnym CR#1 ustawić bity skojarzone z wybranym kanałem na 1. Każdemu kanałowi odpowiadają cztery bity:

CH1: b0 ~ b3

CH2: b4 ~ b7

CH3: b8 ~ b11

CH4: b12 ~ b15

Wyłączenie kanału CH3 wymaga ustawienia bitów b8 ~ b11 w CR#1.Należy zwrócić uwagę, czy moduł DVP04PT-S jest 16b. Stara wersja 14b nie miała opcji wyłączenia kanału.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 lipca 2018

- Czy panele HMI posiadają rejestr z odczytem temperatury?

Panele HMI nie posiadają rejestru z odczytem temperatury, jednak bieżącą temperaturę panelu można sprawdzić w menu systemowym [HMI Doctor]->[ADC Test].

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 18 czerwca 2018

- Czy PLC serii DVP posiadają rejestr z odczytem temperatury?

PLC serii DVP nie posiadają rejestru specjalnego z odczytem temperatury. Odczyt temperatury jest możliwy z wykorzystaniem zewnętrznych modułów.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 18 czerwca 2018

- Czy w sterownikach serii AH500 można stosować zbocza narastające w blokach funkcyjnych?

Tak. W tym celu należy zadeklarować automatyczne zmienne i wstawić w odpowiednią linijkę styk ze zboczem impulsowym.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 13 czerwca 2018

- Czy po odłączeniu i ponownym włączeniu zasilania czas w sterowniku PLC będzie nadal aktualny?

Tak, o ile nie został przekroczony czas podtrzymywania funkcji czasu. Dla sterowników serii SLIM wynosi on 2 tygodnie, z wyjątkiem SS2, który nie posiada funkcji RTC oraz SV2, gdzie aktualny czas przechowywany jest przez 6 miesięcy.

W przypadku serii AS300 o stanie baterii informuje nas specjalna dioda> Natomiast w AH500 podtrzymanie aktywne jest przez miesiąc dzięki wbudowanym kondensatorom.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 13 czerwca 2018

- Czy po odłączeniu zasilania zostanie usunięty program sterownika PLC?

Nie. Obecnie we wszystkich sterownikach sprzedawanych przez naszą firmę, program podtrzymywany jest niezależnie od długości odłączenia zasilania.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 13 czerwca 2018

- Czy można się połączyć oprogramowaniem VNC z panelami serii DOP-B?

Oprogramowanie VNC jest obsługiwane przez inne serie paneli (DOP-W, DOP100). W przypadku serii DOP-B połączenie zdalne jest możliwe z wykorzystaniem oprogramowania Delta Electronics: eRemote, eRemote Android.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 13 czerwca 2018

- Czy istnieje instrukcja do sterowania osiami impulsowo dla sterownika DVP-SA2?

Dla sterowników serii slim z tranzystorowymi wyjściami można zrealizować sterowanie impulsowe instrukcjami DDRVI (dla pozycji inkrementalnych) oraz DDRVA (dla pozycji absolutnych). Pozwalają one wysłać określoną ilość impulsów (S1) z zadaną częstotliwością (S2) na jednej z zdefiniowanych grup wyjść. W przypadku sterownika SA2 są dostępne 2 grupy: CH0 (Y0,Y1) – gdzie wyjście Y0 odpowiada krokowi, a Y1 określa kierunek ruchu CH1 (Y2,Y3) – Y2 krok, Y3 kierunek.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 13 czerwca 2018

- Czy można sterować wygaszaczem z poziomu makra?

Wygaszacz ekranu może załączać się automatycznie w panelach Delta po określonym czasie. Istnieje również możliwość sterowania z poziomu makra panela/zewnętrznego PLC. W tym celu należy skorzystać z Control Block, gdzie w opcji General Control załączenie pierwszego bitu odpowiada za wygaszenie ekranu. Ponowne zresetowania bitu powoduje wybudzenie ze stanu uśpienia.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2018

- Jak odczytać kod błędu, który pojawił się w sterowniku serii AS lub AH?

Można tego dokonać będąc podłączonym do sterownika z poziomu programu ISPSoft. Wystarczy wejść w zakładkę PLC, a następnie System Log. W otwartym oknie mamy możliwość podglądu błędów oraz przeszłych stanów sterownika, a także usunięcie ich.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2018

- Czy można ustawić panel HMI w tryb modbus slave?

Tak. W tym celu należy w ustawieniach komunikacji wybrać w zakładce Manufacturers: Modbus, a w series: ASCII(Slave) lub RTU(Slave). Przy takich ustawieniach komunikacyjnych adresy z panelu można odczytywać przy pomocy adresów dziesiętnych, dostępnych w szczegółowej instrukcji komunikacyjnej (Connection Mannual) dla Modbus Slave.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2018

- Czy w sterownikach PLC mających kilka portów komunikacyjnych można korzystać ze wszystkich jednocześnie?

Do komunikacji z innymi urządzeniami możemy używać wszystkich portów dostępnych na sterowniku, jednak nie mogą one wysyłać/odbierać ramki komunikacyjnej jednocześnie. Oznacza to, że w takim przypadku należy napisać program tak, by w danym czasie wykorzystywano tylko jeden port COM.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2018

- Czy można pobrać program ze sterowania wraz z wartościami rejestrów/bitów?

Tak. Po zapisaniu projektu można pobrać program ze sterowania wraz z wartościami rejestrów/bitów poprzez PLC->Edit Register Memory(T,C,D) oraz Edit Bit Memory(M,S). W oknie wystarczy pobrać dane ze sterownika i zapisać plik w formacie .dvl.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 7 marca 2018

- Jakie jest domyślne ustawienie IP i portu dla sterownika DVP-SE? Czy można je zmienić?

Domyślne ustawienie dla sterownika DVP-SE to IP: 192.168.1.5, port: 502.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 5 lutego 2018

- Jak zobaczyć co dzieje się na panelu poprzez sieć ethernet?

W przypadku serii DOP-B połączenie zdalne jest możliwe z wykorzystaniem oprogramowania Delta Electronics: eRemote, eRemote Android.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 31 stycznia 2018

- Czy korzystając z funkcji [Historical trend graph] możliwe jest wyświetlenie dwóch krzywych (z różnych adresów)?

Tak, na wykresie historycznym [Historical trend graph] można wykreślić do 16 krzywych. Wszystkie rejestry muszą sąsiadować ze sobą i należeć do tego samego buforu historycznego [History buffer].

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2018

- Podczas kompilacji programu wyświetlany jest komunikat o błędach w liczbach zmiennoprzecinkowych - co może być przyczyną problemu?

Kompilator ISPSoft używa znaku przecinka z ustawień systemowych komputera. W przypadku gdy znak użyty w programie różni się od nastaw systemu występuje błąd kompilacji spowodowany brakiem rozpoznania liczb. Proszę zmienić znak przecinka w ustawieniach systemu na inny (kropka/przecinek).

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2018

- Do czego służy plik EDS?

Plik EDS jest plikiem konfiguracyjnym dla oprogramowania tworzącego i ustawiającego sieć CANOpen. Wszelkie ustawienia sieci – sposób i wymieniane parametry, odbywają się po stronie mastera. Urządzenia slave muszą mieć jedynie ustawione odpowiednie parametry komunikacji zgodne z masterem sieci.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 12 czerwca 2016

- Jakie wyjście posiada moduł DVP32SN11TN?

Moduł DVP32SN11TN posiada 32 wyjścia tranzystorowe NPN. W module zastosowano 40-pinowe złącze IDC.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 9 stycznia 2018

- Czy w sterownikach PLC serii DVP znajduje się rejestr błędów?

W serii DVP zapamiętywany jest kod ostatniego błędu. W rejestrze D1067 istnieje możliwość sprawdzenia kodu ostatniego błędu wykonania programu. W rejestrze D1004 przechowywany jest kod błędów składniowych.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3Ostatnia aktualizacja: 6 grudnia 2017

- Ile sterowników można połączyć z panelem HMI korzystając z protokołu Modbus TCP?

Panele posiadają ograniczenie do 16 połączeń wybranego typu. Oznacza to, że można połączyć do 16 sterowników.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 6 grudnia 2017

- Czy istnieje znacznik, który informuje, że instrukcja pozycjonowania DZRN/DDRVI/DDRVA wykonała się poprawnie?

Zakończenie wykonywania instrukcji pozycjonowania sygnalizowane jest flagą M1029.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 30 października 2017

- Czy istnieje instrukcja, która sprawdza tablicę bitów czy któryś z nich jest wysterowany?

Nie istnieje instrukcja która bezpośrednio sprawdza zakres bitów. Można zastosować tutaj instrukcję porównania {LD<> K4Maa 0}, która potraktuje 16 bitów (K4 * 4) od Maa do M(aa+15) jako liczbę typu WORD i porówna ją do 0, jeśli któryś z tych bitów będzie wyzwolony to warunek będzie spełniony.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 16 października 2017

- Chciałbym zwiększyć rozdzielczość przełączników czasowych. Standardowa struktura TMR ma rozdzielczość 0,1 sek a potrzebuję uzyskać 0,01 sek. W jaki sposób mógłbym to otrzymać?

Proszę użyć timerów od T200 do T239 lub proszę użyć flagi m1028 i wtedy timery T64 do T126 również będą miały podstawę 10 ms.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 9 października 2017

- Jak skonfigurować moduł analogowy lub temperaturowy?

Konfigurację przedstawimy na przykładzie modułu termoparowego DVP04TC z podłączonymi termoparami typu K.:

1. Typ wejść ustawiamy zapisując informacje do CR#1 modułu instrukcją TO, przykład dla wejść termopary typu K: TO (m1)0 (m2)1 (S)585 (n)

2. Odczytu wartości uśrednionych dokonujemy z rejestrów CR#6: FROM (m1)0 (6)6 (D)D10 (n)4

3. Uśrednione wyniki pomiarów będą zapisane w rejestrach D10 (CH1), D11 (CH2), D12 (CH3) oraz D13 (CH4)

4. Opis rejestrów CR# można znaleźć w dokumentacji zastosowanego modułuOdpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 2 października 2017

- Jak przesłać zmienną tekstową (string) z HMI do zewnętrznie podłączonego urządzenia?

Obiekty tekstowe można wprowadzać poprzez okienko z grupy Input „Character entry” bądź instrukcje FILLASC w makrze. Należy pamiętać, że w zmiennej 16bitowej (jeden rejestr $ panela bądź D sterownika) można umieścić 2 litery.

Jeśli korzystamy ze zdefiniowanych sterowników dla panela HMI wystarczy bezpośrednio podpiąć adres zmiennej pod Charakter Entry bądź FILLASC.

W przypadku, gdy urządzenie docelowe nie posiada sterownika komunikacyjnego w HMI, musimy uruchomić komunikację przy pomocy makra. Służą do tego instrukcje: INITCOM – ustawienie parametrów komunikacji, SELECTCOM – wybór portu COM do komunikacji oraz PUTCHARS – wybranie rejestru/ów, gdzie zapisaliśmy wartość string i przesłanie do zdefiniowanego wcześniej urządzenia.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 25 września 2017

- W jaki sposób połączyć się ze sterownikiem PLC serii DVP, gdy zapomniałem ustawień komunikacyjnych?

Ustawienia komunikacji sterownika serii DVP mogą być zmienione poprzez specjalny rejestr. Zwyczajowo rejestr ten ustawia się przy uruchomieniu programu PLC. Jeśli jednak użytkownik zapomni jakich ustawień użył może połączyć się ze sterownikiem, o ile będzie on w trybie STOP, czyli nie wykona ustawień komunikacji zawartych w programie. Stąd w celu połączenia należy:

1. Wyłączyć zasilanie PLC.

2. Zmienić ustawienie przełącznika z RUN na STOP.

3. Włącz zasilanie PLC.

4. Połącz się ze standardowymi ustawieniami: 9600, 7, E, 1. Numer urządzenia: 1.Teraz użytkownik może zmienić ustawienia komunikacyjne.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 25 września 2017

- Po zaktualizowaniu oprogramowania panelu Delta, język menu systemowego zmienił się na chiński. Jak powrócić do języka angielskiego?

Wystarczy w DopSoft wybrać z menu „Options” (opcje), a następnie „Configuration” (konfiguracja). W zakładce głównej, w prawym dolnym rogu, znajduje się menu wyboru języka dla menu systemowego. Należy zaznaczyć English, potwierdzić przyciskiem OK i wgrać projekt na panel.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 18 września 2017

- Jak ustawić połączenie typu „TCP socket” w sterowniku AH500?

1. Wejdź w HWCONFIG, a następnie w ustawienia PLC (dwukrotnie nacisnąć lewy klawisz myszy na ikonie CPU).

2. Z zakładek na górze okna, wybierz „Ethernet – Advance” (zaawansowane ustawienia Ethernet).

3. Na górze zaznacz opcję „Enable Socket Function” (włącz funkcję socket).

4. Klikając na pierwsze pole tabeli lewym klawiszem myszy, ukaże się okno, w którym można wprowadzić wszystkie ustawienia zewnętrzne:

IP i port,

lokalny port,

długość i rejestr startowy wysyłanych oraz odbieranych danych.

5. Teraz wystarczy potwierdzić ustawienia przyciskiem OK, zapisać HWCONFIG i wgrać go na sterownik.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 11 września 2017

- Czy panele HMI posiadają funkcje timerów?

Niestety, panele nie posiadają funkcji timerów. Jednak panele firmy Delta posiadają makra które mogą zastępować timery. Np. włączamy makro uruchamiane co 100 ms i w kodzie makra wpisujemy „$10 = $10 +1”, warunek „$10 == 125” oznacza wykonanie instrukcji po 12,5 sekundy.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 11 września 2017

- Po aktualizacji oprogramowania ISPSoft do wersji 3.03, projekt utworzony w starszej wersji nie chce się skompilować

Od wersji 3.03 ISPSoft bardziej restrykcyjnie traktuje typy danych. Najczęstszą przyczyną problemów jest w tym przypadku instrukcja DDIV (lub inne instrukcje które pobierają lub zapisują dane do kilku kolejnych rejestrów). Wynik działania zapisywany jest do dwóch zmiennych typu DWORD (wynik dzielenie i reszta), w takiej sytuacji zmienna do której jest zapisywany wynik MUSI być typu ARRAY OF DWORD.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 5 września 2017

- W momencie szukania pozycji Home, kontroler CNC wykonuje ruch serwonapędem w kierunku dodatnim, podczas gdy parametry są ustawione do ruchu w przeciwnym

Standardowa operacja szukania pozycji Home wygląda następująco:

krok 1: ruch w ustawionym kierunku w celu znalezienia czujnika Home

krok 2: ruch w stronę przeciwną z mniejszą prędkością w celu zjechania z czujnika Home

krok 3: ruch w stronę przeciwną do najbliższego sygnału ZUwaga: Gdy w momencie wystąpienia rozkazu szukania pozycji Home, sygnał Home jest aktywny, kontroler CNC wykona jedynie kroki 2 i 3.

1. Dlaczego silnik nie porusza się w kierunku ujemnym podczas powrotu do pozycji Home?

Wynika to z błędnego ustawienia ON/OFF sygnału Home, powodując sytuację, kiedy kontroler uważa, że napotkał sygnał Home i porusza się w kierunku dodatnim aby znaleźć sygnał Z.

2. Dlaczego silnik nie wykonuje ruchu w kierunku dodatnim w celu znalezienia punktu Z?

Powyższy problem również wynika z błędnego ustawienia ON/OFF dla sygnału Home. Gdy ustawienia są nieprawidłowe wprowadza to w błąd użytkowników, którzy sądzą, że kontroler wykonał kroki 1 i 2, a pominął krok 3, podczas gdy kontroler pominął krok 1 i wykonał kroki 2 oraz 3.

Aby rozwiązać powyższe problemy należy wprowadzić prawidłowe ustawienia sygnału Home, poprzez ‘Machine Parameter- Zero Point’

Ustawienia sygnałów Home znajdują się w M2146 dla osi X, w m2150 dla osi Y i w M2154 dla osi Z.Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 28 sierpnia 2017

- Czy rozwiązania CNC Delty umożliwiają wymianę danych z innymi urządzeniami

Tak, rozwiązania CNC Delty mogą się komunikować za pośrednictwem łącza RS-485 (Modbus) i Ethernet.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Jakie oprogramowanie pozwala tworzyć projekty na kontroler CNC NC300 ?

Do programowania kontrolera CNC służy oprogramowanie CNCSoft które składa się z 4 elementów: MLCEditor pozwalający na programowanie zabudowanego sterownika PLC, ParamEditor który umożliwia konfigurację kontrolera CNC, ScreenEditor dzięki któremu można stworzyć własny projekt na zabudowany panel, CNCNetwork który służy do konfiguracji komunikacji. Oprogramowanie można pobrać z naszej strony internetowej.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Czy seria HMI DOP może komunikować się bezpośrednio z falownikami Delta Electronics?

Wszystkie panele i falowniki Delty obsługują protokół MODBUS. Najłatwiej skonfigurować taką komunikację wybierając w panelu sterownik Delta Controller ASCII/RTU.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Czy seria HMI DOP obsługuje zmienne zmiennoprzecinkowe?

Tak, seria DOP obsługuje wartości zmiennoprzecinkowe. Aby ustawić taki format w przypadku wejść liczbowych (Numeric Entry) lub wyświetlacza numerycznego (Numeric display) należy wybrać Data Type na Double Word a następnie Memory Format na Flating.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Jakie oprogramowanie pozwala tworzyć projekty na panele serii DOP?

Do programowania paneli DOP służy oprogramowanie DOPSoft które może być pobrane z naszej strony internetowej.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Jak użyć RTC w PLC ?

Użytkownik może odczytywać aktualną datę i czas za pomocą rejestrów D1313~D1319 lub użyć instrukcji związanych z RTC API160~API169 ( TCMP, TZCP, TADD, TSUB, TRD, TWR, HOUR).

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Czy można się komunikować z modułami rozszerzeń bezpośrednio z HMI (bez sterownika PLC)?

Tak HMI może komunikować się bezpośrednio z modułami rozszerzeń o ile dany moduł jest wyposażony w RS485. Informację o adresach rejestrów jakie można odczytać lub ustawić można znaleźć w instrukcji do modułu. Przykładem takich modułu może być DVP-04DA, DVP-04AD, DVP-04PT-S.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Które sterowniki serwonapędów obsługują serwonapędy z enkoderem absolutnym?

Obecnie tylko serie ASDA-A2, ASDA-M i ASDA-M-R obsługują enkodery absolutne. Serie ASDA-AB oraz ASDA-B2 nie obsługują tego typu enkoderów.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Co zrobić w przypadku błędu połączenia komputera z panelem HMI poprzez kabel USB?

W przypadku błędu połączenia z panelem HMI należy wykonać poniższe kroki:

- Upewnić się, że w menu [Options]->[Environment] jest zaznaczona opcja USB;

- Przeinstalować sterownik USB. Domyślna ścieżka dostępu do instalatora to C:Program Files (x86)Delta Industrial AutomationDOPSoft 2.00.05ScrEditAppdrivervcom. W przypadku systemu operacyjnego 64b należy uruchomić program DPInst_x64.exe, natomiast w przypadku 32b – DPInst_x86.exe;

- Korzystając z menu systemowego [System Setting]->[Misc.], należy zmienić USB Comm Mode. W przypadku systemu Windows XP poprawną wartością jest 0. W przypadku nowszych wersji systemu Windows należy sprawdzić ustawienie 1 (dysk) i 2 (CDC).

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Jak ustawić ekran uruchamiania strony startowej w panelu HMI

Należy wybrać z menu Options > Configuration zakładkę Others, a następnie w celu wyłączenia domyślnego ekranu Delta, odznaczyć opcję “It will display initial screen at startup”. W celu włączenia własnej grafiki podczas uruchamiania panelu należy otworzyć zakładkę Default w tym samym oknie i w zakładce Boot screen zaznaczyć opcję Enable i po naciśnięciu „Open file” wskazać plik graficzny. Aby wybrać ekran startowy, należy przełączyć na zakładkę „Default start up screen” i wybrać z listy rozwijanej własny ekran z projektu.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Jak zmienić ustawienie jednostki długości (mm/cal) w kontrolerze Delta CNC NC300?

Przed przełączeniem jednostki należy zrestartować kontroler. Po załączeniu w ustawieniach „PARAMETER(Operation)” należy ustawić parametr 306 = 0 (mm) lub 1 (cal) oraz w menu „PARAMETER(System)” ustawić parametr 10008 = 0 (mm) lub 1 (cal). Domyślnie nastawa obydwu parametrów wynosi 0.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Ekran dotykowy panelu HMI jest rozkalibrowany. Jak dokonać kalibracji?

Aby dokonać kalibracji ekranu należy włączyć menu systemowe, naciskając przycisk systemowy z tyłu urządzenia przez 3 sekundy. Następnie z menu trzeba wybrać za pomocą strzałek w lewo lub w prawo opcję „Calibrate”. W trakcie kalibracji trzeba naciskać panel dotykowy w miejscu pojawienia się krzyżyka. Po naciśnięciu wszystkich znaczników, proces kalibracji zostaje zakończony. Jeżeli po poprawnie przeprowadzonej kalibracji, panel dotykowy nadal nie działa poprawnie, należy skontaktować się z lokalnym dystrybutorem, w celu umówienia naprawy lub wymiany.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 20 czerwca 2017

- Ile zdalnych wejść/wyjść można podłączyć do kontrolera CNC NC300?

Moduł zdalnych wejść/wyjść pozwala na podłączenie do 32 We/Wy, maksymalnie 8 modułów jednocześnie. Zdalne wejścia/wyjścia są zdefiniowane w sterowniku poprzez adresy X256 ~ X511 (Wejścia) i Y256 ~ Y511 (Wyjścia). Moduły mogą być oddalone maksymalnie o 20 metrów od sterownika NC300 są także wyposażone w przełącznik NPN/PNP

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.plOstatnia aktualizacja: 19 czerwca 2017

- Jak ustawić wymianę danych po Modbus RTU/ASCI w sterownikach AS200?

Aby ustawić wymianę danych należy na wstępie utworzyć nowy projekt w środowisku ISPSoft, a po utworzeniu przejść do konfiguracji sprzętowej w HWCONFIG. W otwartym oknie HWCONFIG należy przejść do ustawień portu COM (COM1 lub COM2), w zależności od tego, który port będzie wykorzystywany do komunikacji. Następnie w otwartym oknie wybranego portu COM należy dokonać ustawień komunikacji (format ramki danych, prędkość komunikacji itp.) po stronie sterownika. Dostępne ustawienia oraz miejsce zapisu przedstawiono poniżej:

- COM1 ID No. : Adres sterownika (zakres 1:254)

- Protocol Setup Opportunity : Stan sterownika powodujący otwarcie protokołu transmisyjnego (Stop -> Run, Power On)

- Baud Rate : Prędkość transmisji (4800, 9600, 19200, …)

- Data bit : Ilość bitów danych (7, 8)

- Parity bit : Bit parzystości (None, Odd, Even)

- Stop bit : Ilość bitów stopu (1, 2)

- MODBUS Mode : Tryb komunikacji (RTU, ASCI)

- Delay time to sending : Opóźnienie wysyłania danych (zakres 0:3000 ms)

- Received Data Timeout : Limit czasu utraty komunikacji (zakres 0:3000 ms)

- Setting COM1 LED to show for : Ustawienie diody COM1 (COM, Card)

- Jak skasować program i przywrócić ustawienia fabryczne w sterownikach PLC serii AS200?

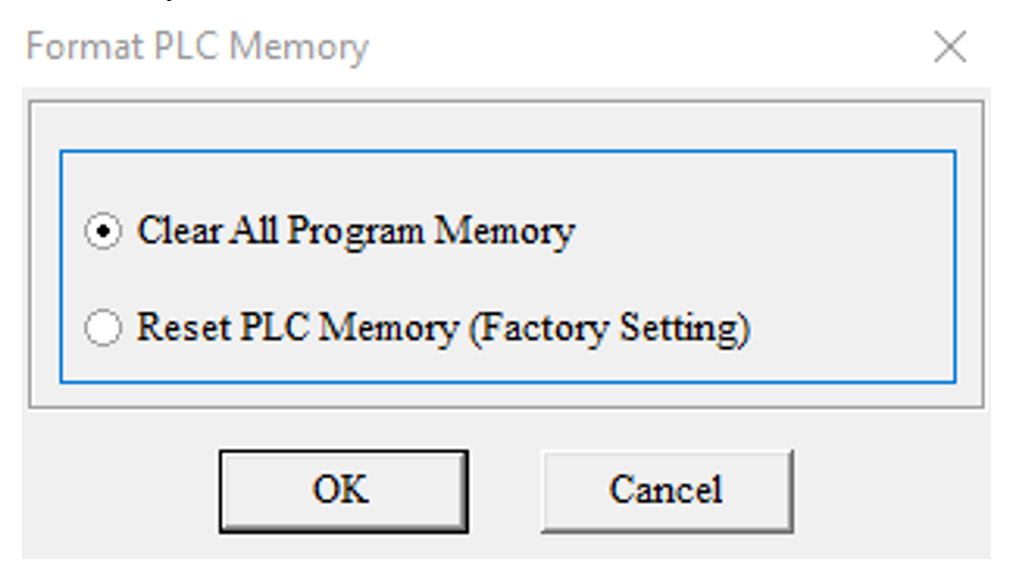

Program znajdujący się na sterowniku PLC serii AS200 można usunąć z poziomu ISPSoftu. Aby to zrobić należy mieć aktywne połączenie ze sterownikiem. Następnie w oprogramowaniu ISPSoft, należy wejść w zakładkę [PLC] -> [Format PLC Memory…]. W otworzonym oknie należy wybrać opcję Clear All Program Memory.

Aby przywrócić sterownik do ustawień fabrycznych należy postępować w sposób analogiczny i wybrać opcję Reset PLC Memory (Factory Setting). Należy pamiętać, że sterownik musi być w STOP, aby możliwe było przywrócenie do ustawień fabrycznych.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.pl

- Jak zabezpieczyć pamięć EEPROM w falownikach serii: MS300, ME300, MH300, CP2000, C2000, C2000+, CFP2000, CH2000?

W przypadku falowników tych serii, aby zabezpieczyć pamięć EEPROM, należy jednemu z wejść cyfrowych MI przypisać funkcję wyłączającą zapis do pamięci EEPROM. W tym celu należy w parametrze jednego z wolnych wejść cyfrowych 02-0X (np. dla wejścia MI1 będzie to 02-01) ustawić wartość 38, a następnie w parametrze 02-12 ustawić wartość odpowiadającą wpisaniu 1 do odpowiedniego bitu (np. w falowniku MS300 dla MI1 będzie to wartość 1, odpowiadająca wpisaniu 1 do bitu 0, dla MI3 będzie to 4 odpowiadająca ustawieniu na 1 bitu 2), dzięki temu możemy zmienić logikę wejścia cyfrowego, co spowoduje, że zapis do pamięci EEPROM będzie wyłączony.

Tabela bitów wejść cyfrowych dla MS300:

bit 6 bit 5 bit 4 bit 3 bit 2 bit 1 bit 0 MI7 MI6 MI5 MI4 MI3 MI2 MI1 Tabele z bitami odpowiadającymi za wejścia cyfrowe do pozostałych serii falowników można znaleźć w manualu do odpowiedniej serii falownika.

Odpowiedzi udzielił Dział Wsparcia Technicznego

telefon: +48 22 290 31 78 wew.3

pomoc@induprogress.pl